« Fabrication d'une imprimante 3D » : différence entre les versions

Aucun résumé des modifications |

Aucun résumé des modifications |

||

| Ligne 1 : | Ligne 1 : | ||

Eté 2015, après avoir lu un article sur un blog, j'ai lancé un défi à mon père : fabriquer nous même une imprimante 3D. | Eté 2015, après avoir lu un article sur un blog, j'ai lancé un défi à mon père : fabriquer nous même une imprimante 3D. | ||

A l'époque, les imprimantes 3D n'étaient pas monnaie courante et leur prix était assez élevé, mais je rêvais de pouvoir imprimer moi-même des objets 3D. | A l'époque, les imprimantes 3D n'étaient pas monnaie courante et leur prix était assez élevé, mais je rêvais un jour de pouvoir imprimer moi-même des objets en 3D. | ||

== La genèse == | == La genèse == | ||

| Ligne 19 : | Ligne 19 : | ||

De son coté, mon père s'est chargé d'acheter les pièces du châssis en grande partie, dans un magasin de bricolage du coin (Leroy Merlin pour ne pas le citer). | De son coté, mon père s'est chargé d'acheter les pièces du châssis en grande partie, dans un magasin de bricolage du coin (Leroy Merlin pour ne pas le citer). | ||

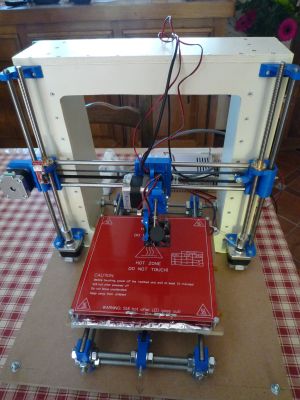

Sur Ebay, j'ai également pu me procurer pour quelques euros une impression 3D de certaines pièces du châssis (pièces bleu). | Sur Ebay, j'ai également pu me procurer pour quelques euros une impression 3D de certaines pièces du châssis (pièces bleu). | ||

== Le montage == | |||

En attendant la réception des pièces mécaniques et électroniques, mon père a monté le châssis de l'imprimante. | En attendant la réception des pièces mécaniques et électroniques, mon père a monté le châssis de l'imprimante. | ||

<gallery> | <gallery> | ||

| Ligne 27 : | Ligne 29 : | ||

Imp3D P1020785.jpg|Montage châssis | Imp3D P1020785.jpg|Montage châssis | ||

</gallery> | </gallery> | ||

Une fois les moteurs, courroies, roulement à billes, lit chauffant et l'extrudeuse arrivés, le montage s'est poursuivi : | Une fois les moteurs, courroies, roulement à billes, lit chauffant et l'extrudeuse avec sa buse de 0.4mm arrivés, le montage s'est poursuivi : | ||

<gallery> | <gallery> | ||

Imp3D P1020795.jpg|Montage moteurs et lit | Imp3D P1020795.jpg|Montage moteurs et lit | ||

| Ligne 34 : | Ligne 36 : | ||

Imp3D P1020800.jpg|Extrudeuse | Imp3D P1020800.jpg|Extrudeuse | ||

</gallery> | </gallery> | ||

Pour terminer sur la partie électronique : | |||

<gallery> | <gallery> | ||

Imp3D P1020807.jpg|Electronique | Imp3D P1020807.jpg|Electronique | ||

| Ligne 40 : | Ligne 42 : | ||

</gallery> | </gallery> | ||

[[Fichier:Imp3D P1020803.jpg|vignette]] | [[Fichier:Imp3D P1020803.jpg|vignette]] | ||

En 1 mois, l'imprimante était construite. | |||

== Logiciels == | |||

Sur les logiciels, nous utilisons au maximum l'open source. | |||

Sur la partie firmware, nous utilisons l'excellent firmware open source "Marlin" (https://marlinfw.org/) qui aujourd'hui encore est utilisé dans la plupart des imprimantes 3D du commerce. | |||

Coté logiciels PC, nous utilisons [https://www.repetier.com/ Repetier] et [https://www.slicer.org/ Slicer] pour découper en couches les pièces 3D, générer le gcode et piloter l'impression. | |||

== Consommables == | |||

Au niveau filament, on utilise tout type de filament en 3mm, vendu sur internet : PLA, ABS, Flex. | |||

== Conclusion == | |||

A ce jour, après plus 10 années de bon et loyaux services, l'imprimante fonctionne comme au premier jour. Elle est restée chez mes parents et mon père l'utilise régulièrement (tiens donc, à la base, il ne savait pas ce qu'il ferait d'une telle machine...). | |||

Il s'est rapidement mis à la création 3D à l'aide logiciel de conception 3D open source comme Freecad (https://www.freecad.org/) et on ne compte plus le nombre de pièces qui ont été imprimée sur cette machine. | |||

== Remerciements == | |||

Je tiens à remercier mon papa, le bricoleur, sans qui toute cette aventure n'aurait pas été possible. | |||

Version du 30 mars 2025 à 18:37

Eté 2015, après avoir lu un article sur un blog, j'ai lancé un défi à mon père : fabriquer nous même une imprimante 3D.

A l'époque, les imprimantes 3D n'étaient pas monnaie courante et leur prix était assez élevé, mais je rêvais un jour de pouvoir imprimer moi-même des objets en 3D.

La genèse

Un jour en surfant sur internet, je fus médusé par une série d'article où l'auteur promettait de fabriquer une imprimante 3D de A à Z pour 150 euros (https://www.eskuel.net/fabriquer-une-imprimante-3d-pour-moins-de-150-euros--premiere-partie-1513).

Il proposait de fabriquer une imprimante dont la conception est complètement open source, la Prusa I3 du projet Reprap. L'imprimante était d'une réalisation assez simple tous les plans étaient disponibles sur internet. Elle était constituée d'un châssis en panneaux de bois et tiges filetées, d'une mécanique à base de moteurs, de courroies, de roulements à billes et une électronique à base d'Arduino : Bref, une imprimante que tout bon bricoleur (sans grosses connaissances en électronique), pouvait facilement construire .

Ni une, ni deux, lors de vacances en famille, j'ai décidé de présenter le projet à mon père, retraité et très bon bricoleur. A première vue, il ne fut pas très emballé, il se demandait ce qu'il pourrait bien faire d'une telle machine, mais finalement il accepta de tenter l'aventure.

Le matériel

Si au départ, j'étais parti pour jouer au maximum la carte du recyclage et ainsi réduire au maximum les coûts, nous avons finalement opté pour du matériel neuf...

Le budget global allait en prendre un coup mais nous étions prêt à faire cette concession car nous voulions avant tout quelque chose d'opérationnel et de fiable.

Je me suis donc occuper d'acheter les composants mécanique et électronique sur différents sites (Ebay, magasins d'électroniques, etc.) et de les faire livrer chez mes parents. De son coté, mon père s'est chargé d'acheter les pièces du châssis en grande partie, dans un magasin de bricolage du coin (Leroy Merlin pour ne pas le citer). Sur Ebay, j'ai également pu me procurer pour quelques euros une impression 3D de certaines pièces du châssis (pièces bleu).

Le montage

En attendant la réception des pièces mécaniques et électroniques, mon père a monté le châssis de l'imprimante.

-

Panneaux de bois et tiges

-

Plan

-

Châssis en MDF

-

Pièces et tiges filetées

-

Montage châssis

Une fois les moteurs, courroies, roulement à billes, lit chauffant et l'extrudeuse avec sa buse de 0.4mm arrivés, le montage s'est poursuivi :

-

Montage moteurs et lit

-

Montage chariot extrudeuse

-

Lit chauffant

-

Extrudeuse

Pour terminer sur la partie électronique :

-

Electronique

-

Montage Electronique

En 1 mois, l'imprimante était construite.

Logiciels

Sur les logiciels, nous utilisons au maximum l'open source.

Sur la partie firmware, nous utilisons l'excellent firmware open source "Marlin" (https://marlinfw.org/) qui aujourd'hui encore est utilisé dans la plupart des imprimantes 3D du commerce.

Coté logiciels PC, nous utilisons Repetier et Slicer pour découper en couches les pièces 3D, générer le gcode et piloter l'impression.

Consommables

Au niveau filament, on utilise tout type de filament en 3mm, vendu sur internet : PLA, ABS, Flex.

Conclusion

A ce jour, après plus 10 années de bon et loyaux services, l'imprimante fonctionne comme au premier jour. Elle est restée chez mes parents et mon père l'utilise régulièrement (tiens donc, à la base, il ne savait pas ce qu'il ferait d'une telle machine...).

Il s'est rapidement mis à la création 3D à l'aide logiciel de conception 3D open source comme Freecad (https://www.freecad.org/) et on ne compte plus le nombre de pièces qui ont été imprimée sur cette machine.

Remerciements

Je tiens à remercier mon papa, le bricoleur, sans qui toute cette aventure n'aurait pas été possible.